Chưa có sản phẩm trong giỏ hàng.

Tin tức & Công nghệ

Kỹ thuật làm sạch và khử trùng tại các nhà máy, khu vực chế biến thực phẩm

Trong quá trình sản xuất, thực phẩm có thể bị nhiễm chéo vi sinh từ các bề mặt và không khí, điều này có thể làm phát sinh các vấn đề về an toàn và hư hỏng thực phẩm. Cách tiếp cận truyền thống để kiểm soát sự ô nhiễm đó là thực hiện các chế độ làm sạch và khử trùng. Cách tiếp cận có mục tiêu này có thể đủ để duy trì việc kiểm soát ô nhiễm hàng ngày, nhưng không nhất thiết phải loại bỏ tất cả các vi sinh vật trong môi trường và trong một số trường hợp, chúng có thể tồn tại trong các nhà máy trong vài năm.

Trong các nhà máy sản xuất thực phẩm có nguy cơ cao cần phải khử trùng kỹ các bề mặt để giảm số lượng vi sinh vật và ngăn ngừa sự lây truyền của các chất gây ô nhiễm tiềm ẩn. Việc sử dụng thường xuyên các kỹ thuật khử trùng mới có thể khử nhiễm toàn bộ khu vực sẽ làm giảm hơn nữa số lượng vi sinh vật trong môi trường, do đó sẽ cải thiện chất lượng thực phẩm được sản xuất, giảm lãng phí và tăng lợi nhuận.

Cả lĩnh vực dược phẩm và lâm sàng đều được nhắm mục tiêu bởi một loạt các hệ thống khử nhiễm toàn phòng, nhưng hoạt động thực tế và lợi ích của chúng trong ngành thực phẩm và đồ uống là tương đối chưa được biết đến. Phạm vi của các kỹ thuật ngày càng tăng, nhưng những kỹ thuật có sẵn trên thị trường bao gồm:

- Sương mù hóa học

- Hydrogen peroxide hóa hơi

- Ozone

- Clo đioxit

- Tia cực tím

- Lớp phủ titanium dioxide và ánh sáng UV

- Sự ion hóa

Các yếu tố quan trọng cần giải quyết trước khi sử dụng các kỹ thuật này bao gồm: xác định các khu vực có thể áp dụng các quy trình khử nhiễm, bất kỳ vấn đề sức khỏe và an toàn nào liên quan đến việc sử dụng kỹ thuật và các cân nhắc thực tế liên quan đến việc sử dụng chúng trong môi trường chế biến thực phẩm. Mức độ khử trùng mà các hệ thống này có thể đạt được cũng cần được xác định, vì một số có thể khử nhiễm tất cả các bề mặt phòng tiếp xúc, chẳng hạn như trần, tường, sàn và thiết bị, trong khi những hệ thống khác có thể bao gồm một số xâm nhập vào thiết bị để tiếp xúc với các bề mặt tiếp xúc gián tiếp. Chúng cũng có thể khử trùng không khí trong khu vực được điều trị.

Phun sương hóa học: Sử dụng hóa chất khử trùng khu vực sản xuất dưới dạng sương mù là một phương pháp được sử dụng thường xuyên trong ngành công nghiệp thực phẩm. Mục đích là tạo ra và phân tán bình xịt khử trùng để giảm số lượng vi sinh vật trong không khí và cũng để áp dụng chất khử trùng lên các bề mặt có thể khó tiếp cận. Quá trình phun sương đạt được bằng cách sử dụng một hệ thống tĩnh, được xây dựng có mục đích trong khu vực nhà máy với các vòi phun được đặt ở vị trí chiến lược hoặc phổ biến hơn là một thiết bị di động.

Một vòi phun sương tĩnh điện

Thiết bị siêu làm ẩm bầu không khí bằng sương mù khử trùng; khu vực được bao phủ sẽ khác nhau tùy thuộc vào hệ thống ứng dụng đang được sử dụng. Hệ thống tích hợp thường sẽ được sử dụng cho các khu vực sản xuất> 200m 3 , với các thiết bị di động thường được sử dụng cho các khu vực <200m 3. Trong các điều kiện điển hình, việc tạo sương mù được thực hiện trong thời gian tối thiểu là 15–30 phút để cho phép sương mù phân tán và các phản ứng hóa học xảy ra. Sau khi tạo sương mù, cần thêm một khoảng thời gian 45–60 phút để các giọt nước lắng đọng ra ngoài không khí và bám trên bề mặt. Quá trình sạc tĩnh điện của sương mù hóa học trong quá trình aerosolisation có thể cải thiện ứng dụng vì các giọt nước sẽ bị hút vào các bề mặt được tích điện.

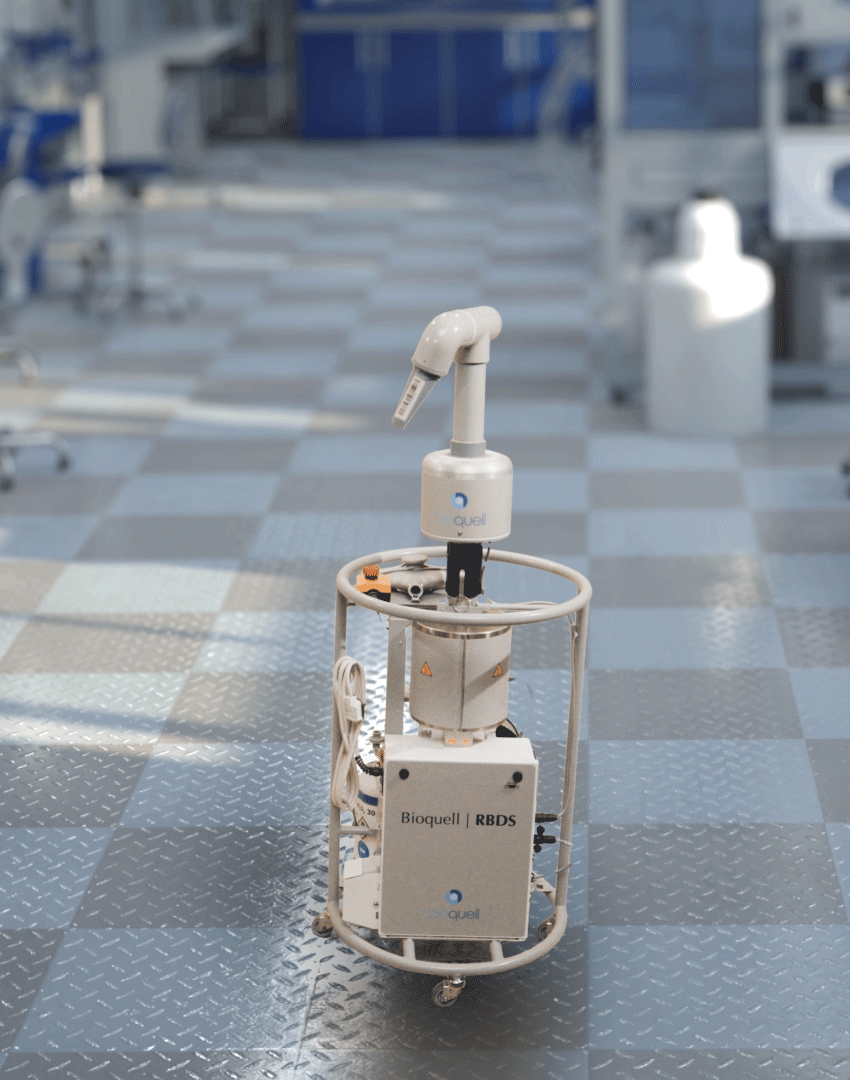

Hydro peroxit hóa hơi (VHP): Do sự phân hủy nhanh chóng thành các sản phẩm phụ vô hại, hun trùng bằng VHP là một kỹ thuật đã được sử dụng rộng rãi để khử trùng môi trường dược phẩm, bao gồm phòng sạch và dây chuyền chiết rót sản xuất, và do đó có thể là một giải pháp thay thế cho sương mù hóa học cho ngành công nghiệp thực phẩm. Hệ thống di động có thể được sử dụng trong toàn bộ môi trường nhà máy, hoặc các khu vực có thể được trang bị các cổng để thiết bị được gắn vào trong khi tiến hành khử nhiễm.

Vòi phân phối hơi hydro peroxit (hình ảnh do Bioquell cung cấp)

Một chu trình khử nhiễm điển hình bao gồm bốn giai đoạn trong quy trình một bước: khử ẩm xuống dưới 40%; trong đó dung dịch nước của hydro peroxit ở 30 hoặc 35% w / w bị bay hơi; khử nhiễm, bao gồm bơm đều đặn và tái lưu thông hydrogen peroxide hóa hơi để duy trì nồng độ, thường 0,1–3,0mgL-1 ở 25 °C trong 2–4 giờ; và sục khí, thường đạt được bằng cách đưa không khí sạch vào phòng và loại bỏ peroxit bằng cách pha loãng. Tuy nhiên, một số nhà sản xuất cung cấp thiết bị sục khí giúp tăng cường quá trình phân hủy bằng cách cho hỗn hợp không khí / hơi đi qua bộ lọc carbon.

Ozone: Khả năng phản ứng cao, khả năng thâm nhập và phân hủy tự phát thành một sản phẩm không độc hại làm cho ozone trở thành chất khử trùng khả thi để sử dụng trong các khu vực sản xuất thực phẩm. Do tính chất phản ứng không ổn định, ozon được tạo ra tại điểm sử dụng. Máy tạo ozone truyền không khí một cách hiệu quả qua nguồn năng lượng cao, chẳng hạn như tia UV hoặc phóng hào quang bên trong thiết bị, dẫn đến sự hình thành ozone. Một chu trình khử nhiễm điển hình bao gồm ba giai đoạn trong quy trình một bước: làm ẩm đến 70–80%; khử nhiễm, nơi nồng độ hơi ôzôn tăng nhanh lên 8–25ppm và được máy tạo ôzôn duy trì ở mức độ diệt khuẩn tối ưu; và sục khí. Một nhà sản xuất sử dụng tác nhân dập tắt chất diệt khuẩn giúp làm sạch hơn nữa lượng ôzôn còn lại, giúp căn phòng sạch sẽ, an toàn và trong lành để tái sử dụng ngay lập tức.

Thiết bị tạo ozone công suất lớn

Chlorine dioxide: Khí ClO2 được coi là thân thiện với môi trường vì nó nhanh chóng phân hủy thành các muối natri vô hại. Nó không ổn định và do đó được tạo ra tại nơi sử dụng bằng các phương pháp hóa học và điện hóa học khác nhau. Nó đã được chứng minh là có hiệu quả ở 2mg L-1 và ở độ ẩm tương đối> 65% trong 12 giờ. Hệ thống máy phát điện ClO2 di động và cố định cho phép ứng dụng tự động hóa có sẵn trên thị trường.

Một chu trình khử nhiễm điển hình hoạt động ở nhiệt độ môi trường xung quanh, từ 25–30 ° C, và bao gồm ba giai đoạn trong quy trình một bước: làm ẩm đến 70–90%; khử nhiễm, trong đó khí được tạo ra tại chỗ từ natri clorit khô và khí clo trong chất mang nitơ, và được bơm vào phòng với nồng độ từ 0,5–30mg L-1; và sục khí bằng cách trung hòa khí với natri bisunfit đến nồng độ dưới 0,1ppm.

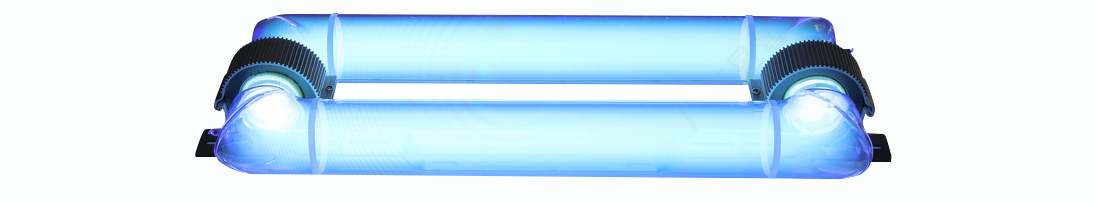

Đèn cực tím: Hệ thống băng tải và đường hầm chắn đã được phát triển và đèn UV di động đã được thiết kế để có thể thực hiện khử trùng trên các bề mặt yêu cầu phương pháp khử trùng khô không hóa chất. Lợi ích của tia UV là nó là một phương pháp không tiếp xúc, không sử dụng hóa chất và do đó không có vết bẩn hoặc dư lượng. Ánh sáng UV trong phạm vi 185–400nm, còn được gọi là UV-C, đã được chứng minh là có khả năng kháng khuẩn, với bước sóng diệt khuẩn tối ưu ở mức xấp xỉ 254nm.

UV-C được tạo ra bởi các hệ thống công suất thấp với công suất đèn từ 15–100W hoặc ống hồ quang trung áp mạnh hơn với công suất 0,5–5kW. Để khử nhiễm một khu vực, một đèn UV di động được đặt ở giữa phòng và đèn được kích hoạt bằng điều khiển từ xa không dây. Sau khi được kích hoạt, một loạt các cảm biến trong thiết bị sẽ đo năng lượng UV-C diệt khuẩn phản xạ trở lại thiết bị và tính toán thời gian cần thiết một cách hiệu quả để khử trùng cho tất cả các khu vực có bóng râm trong phòng.

Một dạng đèn UV được sử dụng để khử trùng không khí

Titanium dioxide / ánh sáng tia cực tím: Lớp phủ bề mặt đã được phát triển bằng công nghệ nano giúp bề mặt dễ làm sạch hoặc ‘tự làm sạch’. Một lớp phủ, được sử dụng rộng rãi do không độc hại, ổn định hóa học và khả năng sử dụng nhiều lần mà không làm mất hoạt tính xúc tác, là titan điôxít (TiO 2 ).

Lớp phủ này có thể chứng minh hai phản ứng do quang gây ra: phản ứng đầu tiên là quang xúc tác và được kích hoạt bởi sự hiện diện của ánh sáng UV ở bước sóng <385nm, và phản ứng thứ hai là phản ứng siêu ưa nước làm giảm sức căng bề mặt của nước trên bề mặt và cải thiện khả năng làm sạch. Khi lớp phủ TiO 2 hấp thụ bức xạ UV từ ánh sáng mặt trời hoặc nguồn sáng được chiếu sáng, với sự có mặt của oxy và nước, nó sẽ tạo ra các cặp electron và lỗ trống khi electron ở vùng hóa trị của TiO 2 bị kích thích. Năng lượng dư thừa của điện tử bị kích thích này thúc đẩy điện tử đến vùng dẫn của TiO 2 , tạo ra một cặp điện tử âm và một lỗ trống dương. Giai đoạn này được gọi là trạng thái ‘kích thích ảnh’. Lỗ tích cực của TiO 2phá vỡ bất kỳ phân tử nước nào có mặt để tạo thành khí hydro, H 2 O 2 và gốc hydroxyl (OH-) và điện tử âm phản ứng với phân tử oxy để tạo thành anion siêu oxit (O2-). Các gốc này có khả năng tiêu diệt vi khuẩn và do đó sẽ có hiệu quả trong việc giảm nhiễm vi khuẩn trên bề mặt được phủ.

Quá trình ion hóa: Điều này liên quan đến không khí, có chứa hơi ẩm tự nhiên, được đi qua các ống ion hóa phát ra phóng điện điện áp cao, chẳng hạn như hào quang, để tạo ra các ion tích điện dương và âm, chẳng hạn như gốc hydroxyl (OH-) và anion siêu oxit (O2- ). Các ion này thu hút các vi sinh vật tích điện tự nhiên trong không khí, làm bất hoạt và loại bỏ chúng khỏi không khí. Khử trùng liên tục được duy trì bằng cách phân phối một lượng kiểm soát các ion dương và âm.

Một số đơn vị thương mại kết hợp plasma không nhiệt và xúc tác UV để tạo ra nguồn cung cấp liên tục các gốc hydroxyl để tiêu diệt các vi sinh vật cả trong không khí và tiếp xúc bề mặt. Các gốc hydroxyl ngưng tụ trên bề mặt bị ô nhiễm có thể tiêu diệt vi khuẩn trong vòng vài giờ. Công nghệ này có thể được điều chỉnh phù hợp với các môi trường cụ thể và được áp dụng như các thiết bị độc lập di động hoặc được tích hợp vào hệ thống HVAC.